Технологии проектирования специальной аппаратуры с применением БМК

Разработка современной аппаратуры - сложный и длительный процесс, в ходе которого решаются системные и технические задачи, выполняется проектирование специализированной элементной базы, отрабатываются алгоритмы функционирования, интерфейсы и взаимодействие блоков в составе изделия, разрабатываются конструкция и печатные платы, тестируется программное обеспечение и т.д. При этом используются определённые методы и маршруты проектирования, позволяющие реализовать необходимые схемотехнические решения с помощью программных или аппаратных средств. Поэтому процесс разработки аппаратуры можно назвать технологией проектирования.

При разработке аппаратуры космического назначения широкое распространение получили полузаказные микросхемы и связанные с ними технологии проектирования специальной аппаратуры с применением БМК, которые формировались на основе технологии проектирования с применением стандартных компонентов.

Технология проектирования с применением БМК

Следующим шагом в развитии технологий разработки аппаратуры стала технология разработки аппаратуры с применением БМК, элементной базой которой явились базовые матричные кристаллы. Традиционная методология разработки полузаказных микросхем на основе БМК предполагает моделирование поведения микросхемы специальными программными средствами и конечную проверку правильности функционирования микросхемы в аппаратуре после её изготовления. Разработка выполняется на основе отработанных методов, средств и маршрутов проектирования и ориентирована на получение годных микросхем уже при первом изготовлении. Это обеспечивается высокими требованиями к тестируемости и к качеству проектирования, что гарантируется средствами САПР, которые учитывают специфику конкретных серий БМК и технологию их изготовления.

Технологии проектирования ПЛИС-БМК

Основными недостатками технологии разработки аппаратуры с применением БМК являются длительный цикл изготовления полузаказных микросхем и невозможность исследования проектов микросхем в аппаратуре, что, как правило, ведет к многократным коррекциям и повторным изготовлениям микросхем в процессе разработки изделия. Поэтому появление ПЛИС, позволяющих легко выполнять коррекцию проекта специализированной ИС непосредственно в аппаратуре, явилось новым шагом в развитии методологии разработки аппаратуры. Методология разработки аппаратуры с применением ПЛИС обеспечивает рекордно короткий проектно-технологический цикл, минимальные затраты на проектирование, максимальную гибкость при модификации аппаратуры. При этом весь проектно-технологический цикл выполняется разработчиком РЭА на одном рабочем месте. Попыткой совместить преимущества разработки аппаратуры с применением ПЛИС с одновременным обеспечением высоких эксплуатационных и надежностных характеристик стала методология ПЛИС-БМК, которая предполагает отработку макетных образцов аппаратуры на ПЛИС с последующей их заменой на БМК. Наиболее сложным этапом указанной методологии является переход от проекта ПЛИС к проекту БМК, который, как правило, требует полного перепроектирования. Это обусловлено конструктивными особенностями ПЛИС, применяемыми методами проектирования, особенностями библиотек функциональных ячеек. В результате перехода от ПЛИС к БМК формируется новый проект микросхемы. При необходимости его коррекции в результате испытаний экспериментальных образцов требуется либо одновременное сопровождение изменений в проектах ПЛИС и БМК, либо повторная отладка проекта на ПЛИС с последующим переводом скорректированного проекта в базис БМК.

Методология разработки аппаратуры ПЛИС – БМК, имеет возможность отработки проекта микросхемы средствами ПЛИС в составе аппаратуры, но не позволяет использовать достижений методологии БМК, ориентированной на получение годных микросхем при первом изготовлении и базирующейся на отработанных методах, средствах и маршрутах проектирования.

Технологии проектирования БМК-ПЛИС-БМК

Следующим шагом в развитии технологии проектирования стала методология БМК – ПЛИС – БМК, разработанная и реализованная специалистами НПК «Технологический центр» на базе лицензионно чистой системы автоматизированного проектирования (САПР) «Ковчег» для серий БМК 5503 и 5507. Применение данной методологии позволяет в короткие сроки выполнить разработку и отладку макетного образца аппаратуры, при переходе к опытному образцу обеспечивает быструю и гарантированную реализацию изделия на отечественной элементной базе.

Методология БМК – ПЛИС – БМК основывается на следующих основных принципа:

- Ориентация на отечественную элементную базу, разрешенную к применению в аппаратуре специального назначения. Разработка технических требований к изделию выполняется с учетом возможностей освоенных в производстве серий БМК, исходя из них разрабатывается архитектура изделия, формулируются требования к полузаказным микросхемам, проектируются печатные платы под конструкцию БИС на БМК. Благодаря этому весь цикл разработки изделия выполняется в базисе элементной базы, используемой в опытном образце, что обеспечивает эволюционную отладку изделия, начиная со стадии эскизного проекта.

- Получение годных образцов микросхем с первой попытки. Это достигается за счет

- применения методов бездефектного проектирования на стадии создания электрической схемы;

- разработки функциональных и контрольно-диагностических тестов проверки проекта микросхемы, обеспечивающих не только проверку правильности функционирования и тестируемости, но и возможность измерения электрических параметров микросхемы;

- разработки топологии с учетом специфики проекта микросхемы и списка скоростных цепей;

- аттестации проекта микросхемы с учётом факторов окружающей среды и разброса параметров технологии изготовления.

- Применение оригинальной библиотеки функциональных ячеек, учитывающей специфику БМК и ориентированную на методы бездефектного проектирования;

- Прототипирование микросхемы, позволяющее провести исследования и испытания микросхемы средствами имитатора микросхем в составе реальной аппаратуры до их изготовления.

Основные этапы технологии БМК – ПЛИС - БМК

Технология БМК – ПЛИС - БМК традиционно включает в себя этапы разработки технических требований к изделию и его составным частям, разработки эскизного и технического проектов, изготовления и испытаний экспериментального и опытного образца (рис. 1).

Рис.1. Основные этапы технологии БМК - ПЛИС – БМК

Разработка начинается с выбора серии БМК, на основе которой будет реализована электрическая схема изделия. Выбор осуществляется из перечня разрешённых к применению БМК, параметры которых подтверждены квалификационными испытаниями. Исходя из функциональных и электрических характеристик БМК, разрабатывается структурная схема изделия, выполняется функциональное разбиение схемы, выделяются фрагменты схемы, которые предполагается реализовать в виде полузаказной БИС. Для них формулируются технические требования, учитывающие эксплуатационные и технические характеристики БМК.

В соответствии с техническими требованиями выполняется разработка проектов микросхем, включая топологию, проектируются печатные платы под конструкцию полузаказных БИС с учётом расположения их внешних выводов. Затем средствами системы проектирования без изготовления микросхем осуществляется прототипирование их на имитаторах, которые используются в составе макетного образца изделия. В процессе отладки макетного образца происходит отработка электрической схемы изделия и входящих в его состав микросхем. Изготовление и исследование экспериментального образца изделия также выполняется с использованием имитаторов микросхем. Благодаря этому на стадиях разработки эскизного и технического проекта коррекция микросхем не требует их изготовления, печатные платы также не требуют переделки. Это значительно сокращает время и удешевляет стоимость разработки.

Средства проектирования позволяют гарантировать получение годных образцов микросхем с первой попытки, поэтому изготовление опытных образцов полузаказной БИС с приёмкой заказчика осуществляется на стадии изготовления опытного образца изделия. Следует также отметить, что при освоении серийного выпуска изделия не требуется проведения испытаний полузаказных БИС, т.к. их качество и характеристики подтверждены проведёнными при разработке серии БМК квалификационными испытаниями, а также периодическими и технологическими испытаниями при поставке микросхем.

Таким образом, технология БМК – ПЛИС - БМК заключается в том, что весь цикл разработки аппаратуры выполняется в базисе отечественных БМК, проекты которых средствами САПР оперативно прототипируются на имитаторах БИС, а при переходе к опытному образцу аппаратуры имитаторы БИС заменяются на разрешённые к применению полузаказные БИС на основе БМК серий 5503 и 5507.

Конструкция имитаторов БМК

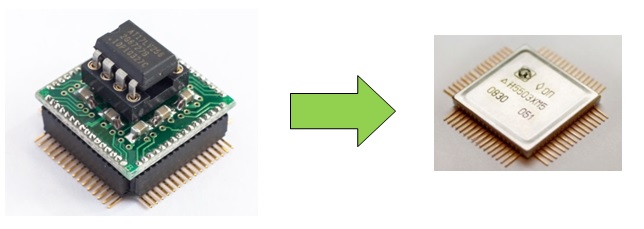

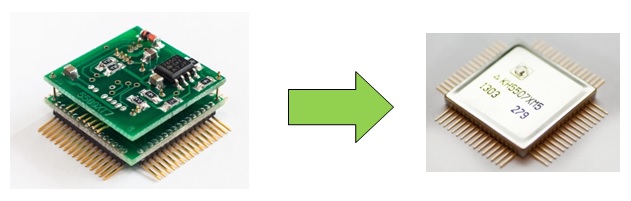

Конструкция имитаторов представляет собой микромодуль на печатной плате, на котором располагаются ПЛИС, ПЗУ и реализована схема загрузки ПЛИС. На нижней стороне печатной плате имитатора расположены внешние выводы, ее размер соответствует размеру корпуса, в котором выпускаются БМК. Расположение внешних выводов имитатора соответствует расположению внешних выводов БМК (рис. 2, 3). Тип ПЛИС соответствует объёму поля и количеству внешних выводов БМК. ПЗУ обеспечивает возможность загрузки в ПЛИС логической модели прототипируемой БИС, которая автоматически формируется средствами САПР «Ковчег» из логического проекта БИС в базисе библиотеки БМК.

Рис. 2. Имитатор и микросхема на основе БМК Н5503ХМ5

Рис. 3. Имитатор и микросхема на основе БМК 5507БЦ5У

Маршрут проектирования с применением имитаторов БМК

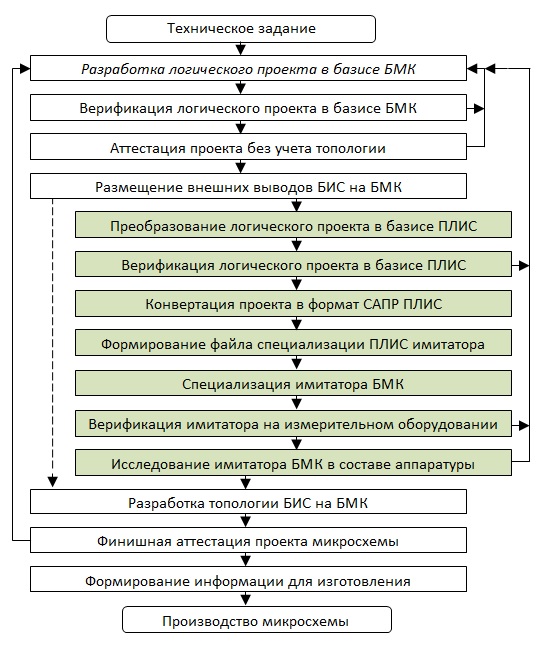

На рис. 4 представлен обобщённый маршрут проектирования полузаказной БИС с применением имитаторов БМК, на котором цветом отмечены этапы проектирования, отличающие его от традиционного маршрута разработки.

Рис. 4. Маршрут проектирования полузаказных БИС с применением имитаторов БМК

После этапа верификации логического проекта, разработанного в базисе БМК, выполняется аттестация проекта без учёта топологии. Это позволяет уже на начальном этапе разработки выявить скрытые дефекты логической схемы и устранить их. Затем проводится размещение внешних выводов микросхемы в соответствии с конструкцией БМК, что позволяет перейти к этапу прототипирования и исследования имитатора БМК. Для этого осуществляется автоматическое преобразование логической схемы в базис ячеек ПЛИС и логическая верификация полученной схемы, что позволяет проверить правильность функционирования проекта микросхемы в базисе ПЛИС. При соответствии функционирования требованиям технического задания выполняется конвертация проекта в формат САПР ПЛИС.

Из полученного описания средствами САПР ПЛИС формируется файл специализации ПЛИС, который записывается в ПЗУ имитатора. Далее для устранения возможных ошибок на данной стадии разработки имитатор с проектом БИС проверяется на контрольно-измерительном оборудовании. При этом используются тестовые воздействия и эталонные выходные реакции проекта микросхемы в базисе БМК, что гарантирует функциональное совпадение имитатора и проекта микросхемы.

Проверенный таким образом имитатор передаётся заказчику, который выполняет монтаж имитатора в аппаратуру для исследования и отладки. Все несоответствия техническому заданию, а также не описанные в нём конфликтные ситуации, выявленные в процессе исследования аппаратуры, исправляются в проекте микросхемы, и процесс прототипирования повторяется до полного устранения всех ошибок. По завершении отладки разрабатывается топология микросхемы, выполняется финишная аттестация проекта БИС с учётом разброса внешних и внутренних факторов, формируется и передаётся в производство информация необходимая для изготовления микросхемы.

Таким образом, технология БМК – ПЛИС – БМК позволяет в короткие сроки выполнить разработку и отладку макетного образца изделия с одновременной отработкой аппаратуры заказчика и проектов БИС (рис.5). При переходе к опытному образцу изделия требуется однократное изготовление полузаказных БИС, что обеспечивает быструю и гарантированную реализацию изделия на отечественной ЭКБ.

Рис. 5. Пример аппаратуры с применением имитаторов БМК